负极行业深度研究报告 | 能耗双控加剧石墨化短缺,高自供率重塑竞争格局

一、 石墨化环节:负极生产关键环节,具备高能耗属性

(一)石墨化为人造石墨生产关键环节

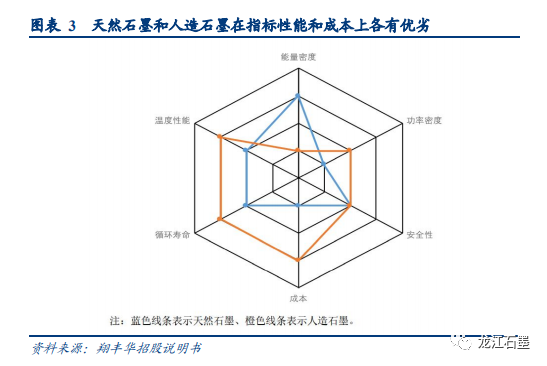

石墨化是指非石墨质炭经 2000℃以上的热处理,主要因物理变化使六角碳原子平面网状层堆叠结构完善发展,转变成具有石墨三维规则有序结构的石墨质炭。石墨化的目的是为了提高炭材料的热、电传导性提高炭材料的抗热震性和化学稳定性使炭材料具有润滑性和抗磨性排除杂质提高炭材料纯度。

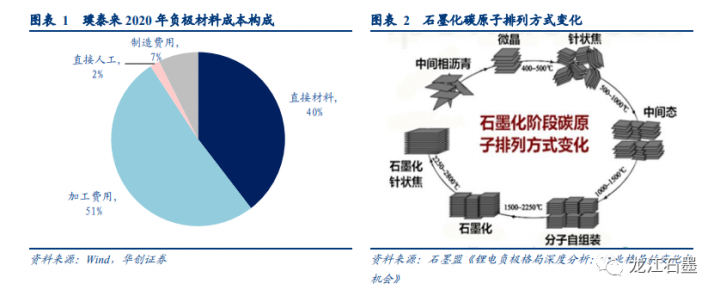

石墨化属于高能耗环节,成本占比高。石墨化是利用热活化将热力学不稳定的碳原子实现由乱层结构向石墨晶体结构的有序转化,因此,在石墨化过程中,要使用高温热处理(HTT)对原子重排及结构转变提供能量,这一过程需要消耗大量能量,属于高能耗生

产环节,根据2020年头部负极厂商成本结构看,石墨化成本占人造石墨成本占比约50%,成本占比最大,为生产降本的关键之一。由于石墨化工序脱离前后端生产工序、设备投资大、生产时间长,大部分厂商选择外协生产,目前多数厂商选择在低电价地区布局负极石墨化生产一体化以提高石墨化自供比率,降低石墨化成本。

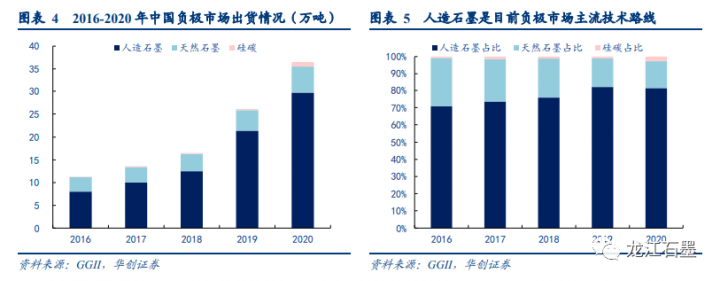

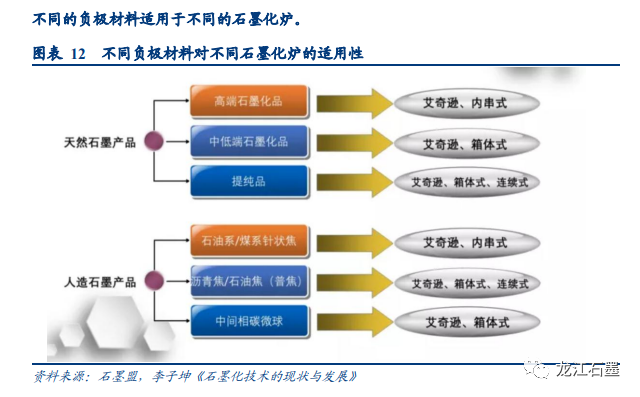

人造石墨是主流技术路线,2020 年市占率 80%,碳硅负极增速显著。由于人造石墨在循环性能、安全性能、充放电倍率等性能表现上均优于天然石墨,且成本与克容量均与天然石墨接近,因而广泛应用于中高端 EV、3C 等领域,成为目前锂电负极材料的主流选择;天然石墨则主要应用于低端 EV、储能、3C 等领域。2020 年人造石墨占比 81%,持续保持高位,下一代负极材料碳硅负极占比 3%,出货量 1 万吨,同比增长 233%,占比有望快速提升。

2020 年国内负极材料出货量达 36.5 万吨,同比增长 35%。根据 GGII 数据统计,2020 年中国负极材料出货量为 36.5 万吨,同比增长 35%,其中人造石墨出货量 29.7 万吨,天然石墨出货量 5.8 万吨,碳硅负极出货量 1 万吨,这主要得益于下游锂离子电池市场需求旺盛,动力、储能等应用场景放量显著。

(二)人造石墨生产环节梳理

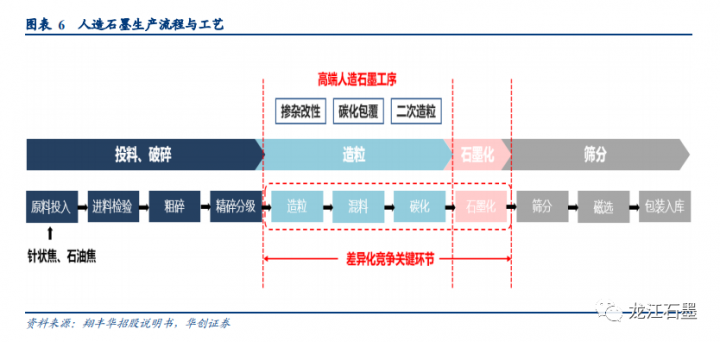

人造石墨基础生产环节主要分为破碎、造粒、石墨化和筛分,其中石墨化壁垒最高,最 能够体现差异化优势。人造石墨产品选取针状焦、石油焦等为主要原料。人造石墨生产 工艺是将原材料、粘结剂经过破碎、造粒、石墨化、筛分四道工序后制成,具体到每一 家企业的具体工序有所区别。其中,破碎与筛分技术门槛较低,生产工艺相对简单,造 粒与石墨化是体现负极材料企业生产技术与工艺水平的关键环节,有利于打造成本、产 品差异化竞争优势。同时,二次造粒、碳化包覆、二次包覆和掺杂改性等生产工艺能够 进一步提升负极材料性能,制备高端人造石墨,如江西紫宸在石墨化后端加入碳化包覆 环节以制备性能更优的高端人造石墨负极材料。

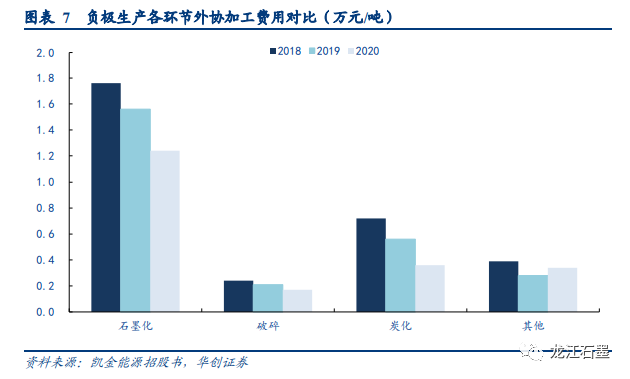

负极生产工序中石墨化外协加工费用最高。根据凯金能源招股书披露,在石墨化、破碎、 炭化等人造石墨负极生产工序中,石墨化单位加工费最高。

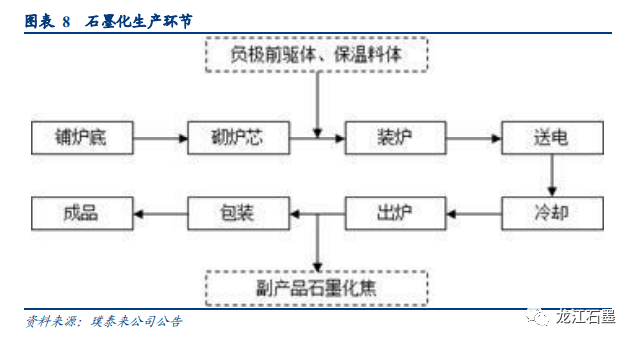

负极材料石墨化工艺流程主要包括铺炉底、砌炉芯、负极材料前驱体及保温料体装炉、 送电、冷却、负极材料及副产品出炉、包装。

决定石墨化加工产能的关键工艺环节为装炉环节。通过不断优化炉内加工材料的装炉方 式,炉内空间的使用效率将不断提高。石墨化加工行业中,企业按照加工物料重量收费, 炉内空间使用效率的提高将提升企业盈利能力。

(三)不同石墨化工艺对比

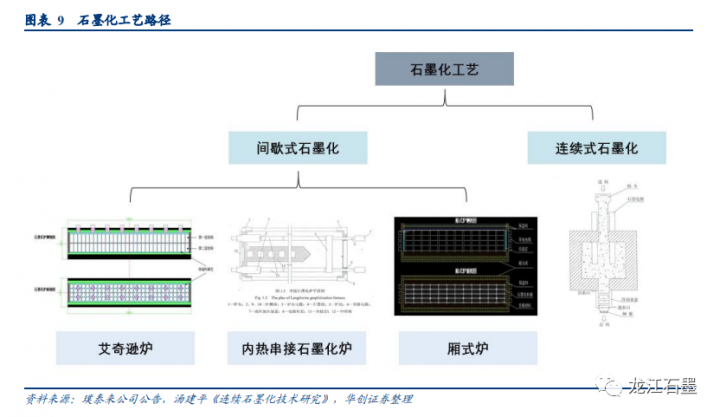

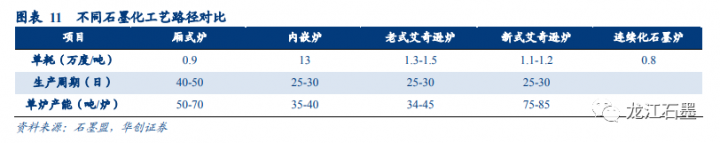

石墨化工序按照生产的连续性与否可以分为间歇式石墨化工艺以及连续式石墨化工艺。

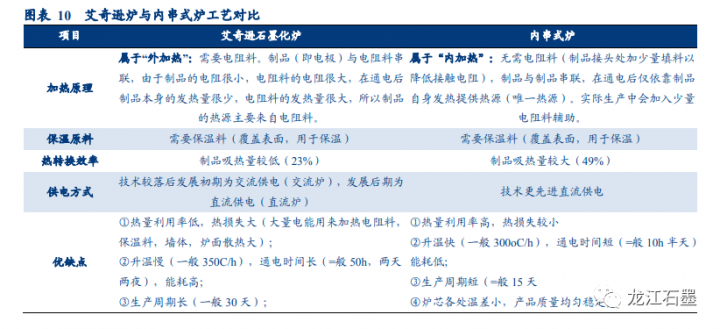

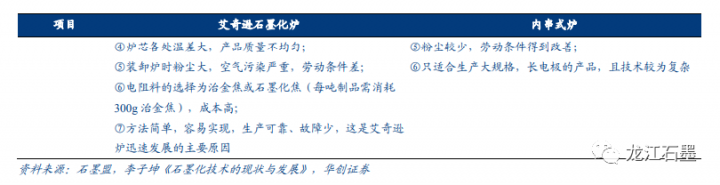

艾奇逊石墨化炉:由美国人艾奇逊发明,自发明之日起便在世界各国得到迅速推广, 是世界上应用最广泛的石墨化炉。它是将在焙烧炉中大约于 1200℃进行过一次焙烧 的人造石墨电极等炭素制品作为半成品再在 2300℃以上的温度进行高温热处理使之 成为石墨制品的处理炉。

内串式石墨化炉:内串式石墨化工艺与艾奇逊石墨化工艺的主要区别是产品加热直 接通过电极本身,而不需要电阻材料发热,直接把电流通入串接起来的石墨制品(石 墨坩埚),利用制品本身的电阻使电能转为热能,其基本原理是将石墨制品卧放在 炉内,按其轴线串接成行,然后固定在两端导电电极之间,为减少热损失,在焙烧 电极周围覆盖了保温料,减少 10%热量的带出,降低电耗 20%-35%

厢式石墨化炉:厢式炉工艺将整个炉芯空间分成若干个等容积腔室,负极材料直接 放置于石墨板材所围成的厢体空间中,石墨板材具有导电性,厢体通电后自身发热, 在作为负极材料容器的同时能够达到材料加热的目的。厢式炉工艺避免了负极材料 重复装入、装出坩埚工作,且由于厢体自身材质及形状特点,厢体之间无需添加保 温电阻料,仅需保留厢体四周与炉壁之间的保温材料,增大了炉内负极材料的有效 容积及使用效率。

连续石墨化炉:指在石墨化生产过程中不需要断电从而实现连续生产的石墨化炉, 石墨化的产品需要经过一系列的温区,从而实现连续石墨化。

艾奇逊炉为目前主流,厢式炉效率高、成本低、周期长。

厢式炉成本低:厢式炉工艺单炉的有效容积成倍增加,而总耗电量增加约 10%,产 品单位耗电量降低 40%-50%左右。同时不需要电阻料,成本较低。

厢式炉生产周期长,产品调整灵活性低:厢式炉从装炉-送电-冷却-出炉要 40 天左右, 坩埚炉就在 25 天左右。石墨化加工过程中,不同客户、不同型号的产品对石墨化加 工的要求不同,单炉单次加工过程中仅能装填同一加工要求的产品。厢式炉装填方 式下,单炉容积较大,产品调整灵活性较低。

连续化是未来石墨化迭代方向。连续石墨化工艺一般是指生产中没有断电的过程,石墨 化的产品需要经过一系列的温区,从而实现连续石墨化。连续石墨化生产的优势主要体 现在:

工序简单、生产周期短:将装炉、通电、冷却、卸出等多道工序一体化,实现连续 生产,自动化程度高,大幅缩短生产周期,工序简单,人工少。

热效率高:通过采用新的炉型结构和快速冷却装置,便于加排料及快速冷却,在连 续生产的状态下不存在间歇式的炉体蓄热损失,能耗低,热效率大幅提高。

一致性高:通过在新型石墨化电炉内造成较集中的高温区,高温区温度达到炭质原 料的石墨化温度,从而使高温区内炭质原料都达到较高的石墨化程度,可以生产出 石墨化程度均匀的石墨化焦。

二、限电+下游需求高增长,石墨化或已成负极产业链瓶颈

(一)能耗双控背景下石墨化供给持续趋紧

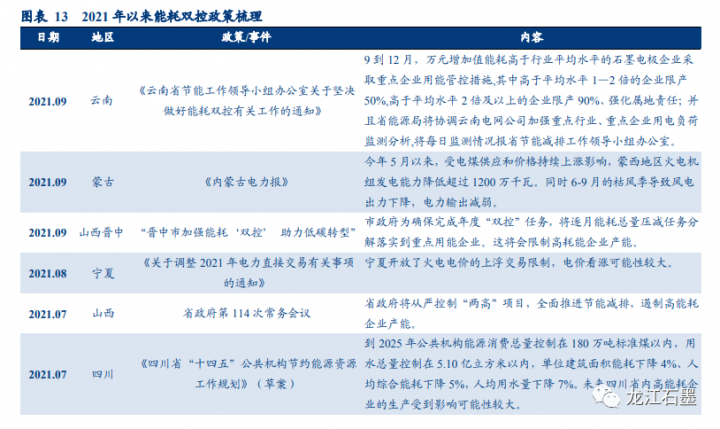

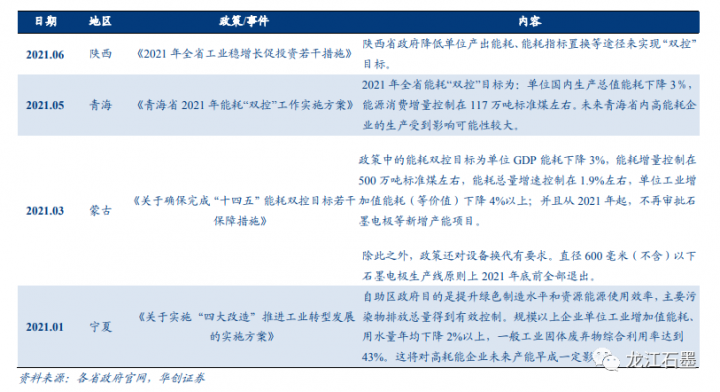

能耗管控趋严,限产下石墨化紧缺程度加剧。今年以来我国各省市出台了有关能耗双控 的相关政策,能耗“双控”制度,即能源消费总量和强度双控制度,按省、自治区、直 辖市行政区域设定能源消费总量和强度控制目标,对各级地方政府进行监督考核。内蒙 古、云南、四川、贵州、青海、宁夏、山西等石墨化产能集中地区的能耗管控不断加码, 部分产能受到环保限制,产能利用率较低,甚至存在停产风险,导致负极石墨化供应紧 缺不断加剧。

8 月 17 日,国家发改委印发了《2021 年上半年各地区能耗双控目标完成情况晴雨表》, 从能耗强度降低情况看,今年上半年,青海、宁夏、广西、广东、福建、新疆、云 南、陕西、江苏 9 个省(区)能耗强度同比不降反升,10 个省份能耗强度降低率未 达到进度要求,全国节能形势十分严峻。各地针对能耗管控的力度也在不断加大, 陆续出台限电、有序用电政策。

9 月 16 日,国家发改委印发《完善能源消费强度和总量双控制度方案》,就“能耗 双控”给出更为完善的指标设置以及分解落实机制,坚决管控高耗能高排放项目, 严格实施节能审查制度。

能耗双控下负极有效产能在于石墨化产能,竞争格局有望优化。从负极产能角度看,行 业整体产能存在过剩现象,但在部分关键工序—如石墨化产能限制下,行业整体供给处 于紧平衡状态,因此对于具备一体化生产能力的负极材料企业而言,生产端更具韧性, 能够确保满足下游客户的需求,为确保供应链的稳定性,电池厂或倾向于选择具备一体 化生产能力的头部企业,市场格局有望向高石墨化自供率的负极企业倾斜。

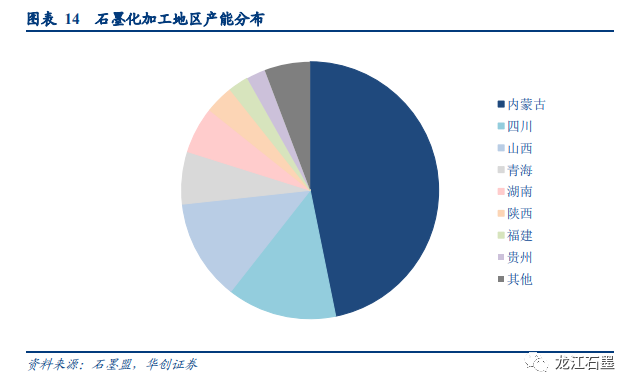

内蒙为全国石墨化产能集中地,占比 47%。我国石墨化产能主要集中在内蒙、四川、陕 西、青海、湖南等电价洼地,其中内蒙目前拥有石墨化产能 39.1 万吨,占全国总产能的 47%,目前在能耗管控背景下,各地存量石墨化产能开工率受到明显压制且未来增量产 能能评获取难度加大,扩产难度提升。

负极材料企业自有石墨化产能影响较小。本轮能耗双控对于独立第三方石墨化加工企业 影响较大,但对于具备一体化生产能力的负极材料企业影响不大,因此我们认为具备高 度一体化负极材料生产能力的企业将有望在能耗管控的大背景下占据更大的市场份额, 杀出重围。

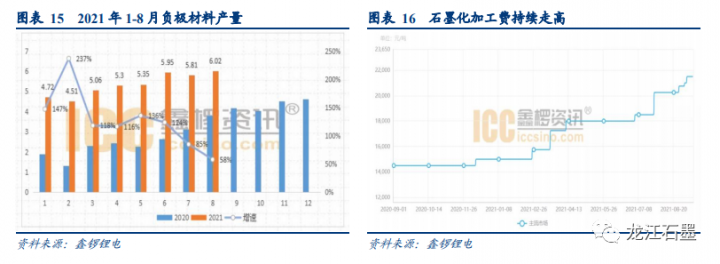

负极材料产量环比持平,石墨化产能成为扩产最大瓶颈。据 ICC 鑫椤资讯最新样本企业 月度产量数据显示,1-8 月国内负极材料产量累计为 42.83 万吨,同比增长 115%;从月 度数据来看,6-8 月我国样本企业负极材料产量环比变化不大,主要是石墨化产能紧张所 致。

石墨化加工费不断走高,负极材料有望开启涨价。继 4 月、7 月由于加工费用增加 40%, 上调 5-10%价格,9 月份石墨化愈加紧缺,价格达到最高 2.2 万元/吨。新一轮的议价拉开 序幕,下游电池厂为保持供应,负极厂议价能力提升。预计在 2022 年一、二季度石墨化 产能释放,2021 年第四季度负极材料供应持续紧张,负极材料有望开启一轮涨价潮。

(二)石墨化环节供需缺口敏感性测算

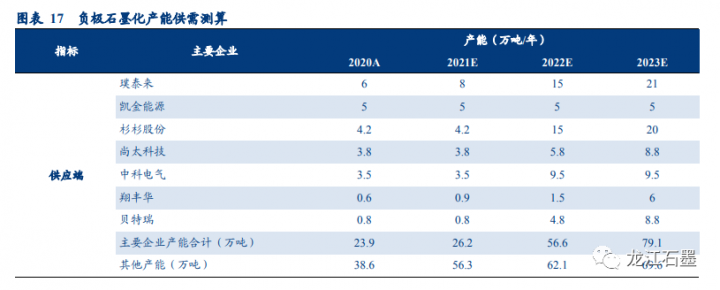

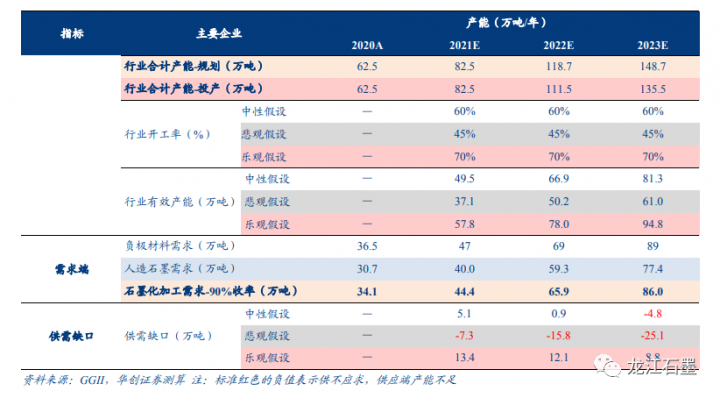

石墨化已成负极产业链瓶颈,未来两年可能存在供需缺口。石墨化产能多集中在电价便 宜的地区,如内蒙古及云贵川地区,其中内蒙古是石墨化产能最大的聚集地。内蒙古限 电政策的实施叠加下游负极材料需求的高速增长,使得石墨化已成为负极产业链的生产 瓶颈。考虑到“双碳”政策下,国家对高能耗企业的管控逐渐趋严,以及环保督察的压 力,预计未来新增产能投放进度会有所放缓,以及行业开工率存在下滑可能,我们测算, 中性假设下石墨化供需已然紧张,2023 年将会出现缺口。若限电及环保管控进一步趋严, 悲观情况下 2021 年将会出现供需缺口,预计 2023 年供需缺口达 25 万吨。

(三)石墨化自供比例对盈利能力敏感性测算

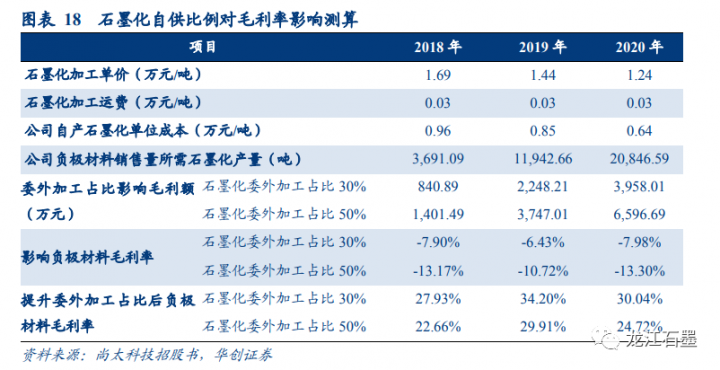

提升石墨化自供比例能显著降低成本。根据尚太科技招股书披露,提升石墨化的自供比 例可以显著降低成本,提升负极材料的毛利率。测算结果显示石墨化自供比例提升 20%, 负极材料毛利率提升近 6%,效果显著。石墨化作为负极材料生产成本的重要组成部分, 也是负极材料生产厂商降本的关键环节,当前各大负极材料生产厂商纷纷加码布局石墨 化产能。

(四)头部负极企业持续加码石墨化产能